Údajně vůbec největší 3D tiskárnu na světě v současnosti provozuje společnost Innse v Miláně.

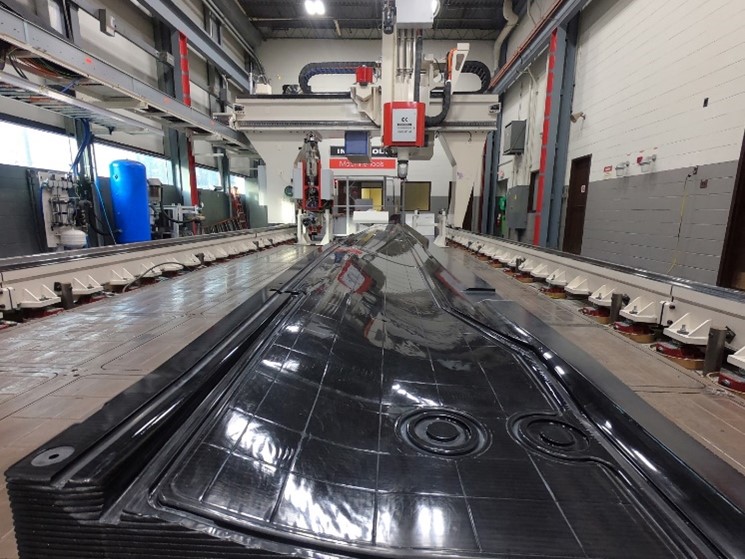

Portálový stroj MasterPrint 3X, který vyvinula a postavila firma Ingersoll Machine Tools, zabírá celou velkou halu a jeho variabilní výrobní objem pokryje plochu 6 × 4 m do výšky až 2 metry. Jeho tiskovou hlavou může protéct cca 70 až 450 kilogramů materiálu za hodinu. Navíc to není jen 3D tiskárna, ale hybridní zařízení, schopné výrobek také frézovat v 5 osách, ořezávat a vkládat do výtisku vlákennou výztuž.

Časosběrné video ukazuje, jak MasterPrint vyrobí najednou celou loď:

Tento po všech stránkách extrémní systém slouží k zakázkám pro letectví, loďařství, automobilový nebo kosmický průmysl. Je schopen výroby velmi objemných a rozměrných komponent, které mohou být vytvářeny také jako kompozitní a v jednom kusu. Díky tomu lze proti podobným případům v konvenční výrobě údajně ušetřit až 90 % výrobních nákladů, spočívajících jindy například ve svařování nebo montáži. Integrovanou součástí výrobního procesu zde může být také kontrola kvality.

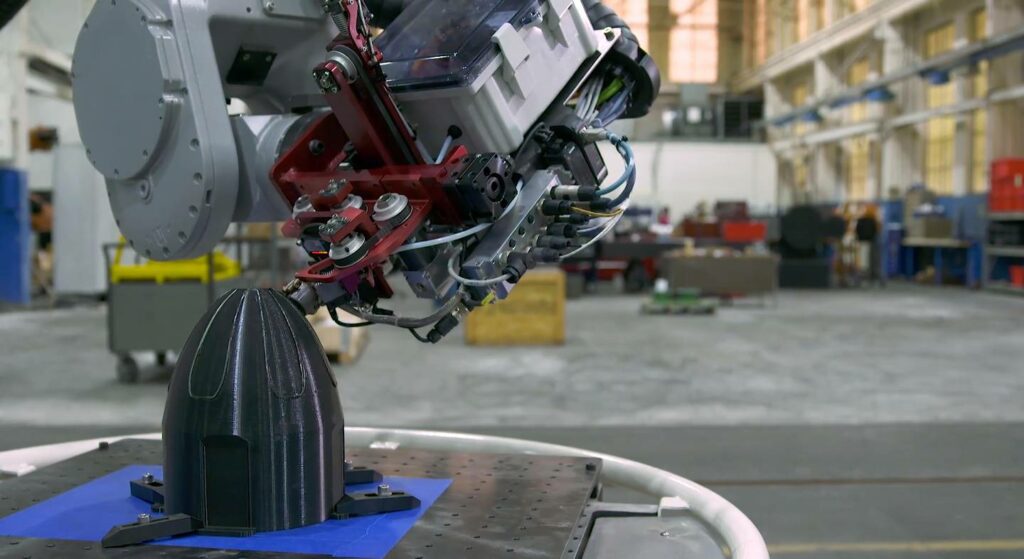

Příkladem výrobku, který je pro podobnou mašinu „jako dělaný“, je přípravek pro výrobu lopatky pro helikoptéru od firmy Bell Textron, který vznikl v centrále Ingersollu v Illinois. Prvek dlouhý zhruba 6,7 metru byl vytištěn jako jeden díl během 75 hodinové nepřerušované operace. Padlo na něj víc než 520 kilogramů ABS s 20% výplní z uhlíkových vláken.

Po vytištění na něm tentýž stroj prováděl zhruba týden obráběcí úkony a výsledkem byl prvek pro formu do autoklávu, jehož tolerance a mechanické vlastnosti se vyrovnají standardně vyráběnému nástroji. Pro srovnání, ten by se obráběl z hliníku, jeho výroba by zabrala standardně 4 až 5 měsíců a netřeba zdůrazňovat, že by si vyžádal také výrazně vyšší náklady.

Komplexní výrobní proces se opírá o řídicí systém Sinumerik 840D sl, vedle kterého Ingersoll využívá ještě digitální řešení Sinumerik One. Ten mu umožňuje virtuálně simulovat a optimalizovat pracovní procesy v podobě tzv. digitálního dvojčete. Zprovoznění stroje urychluje počítačové jádro Siemens Virtual NC Kernel, které je používáno pro vložení skutečného CNC jádra do virtuálního zařízení. Takto je možné plně napodobit řízení skutečného stroje a připravit jej na vybranou aplikaci u zákazníka.

Foto: Ingersoll Machine Tools