Petr Zikmund patří k zaníceným průkopníkům 3D tisku z kovů. Ve své fi rmě se již pátým rokem snaží vyvracet mylné předsudky o aditivní výrobě a ukazovat cestu, která pro mnohé vede k netušeným možnostem těchto technologií.

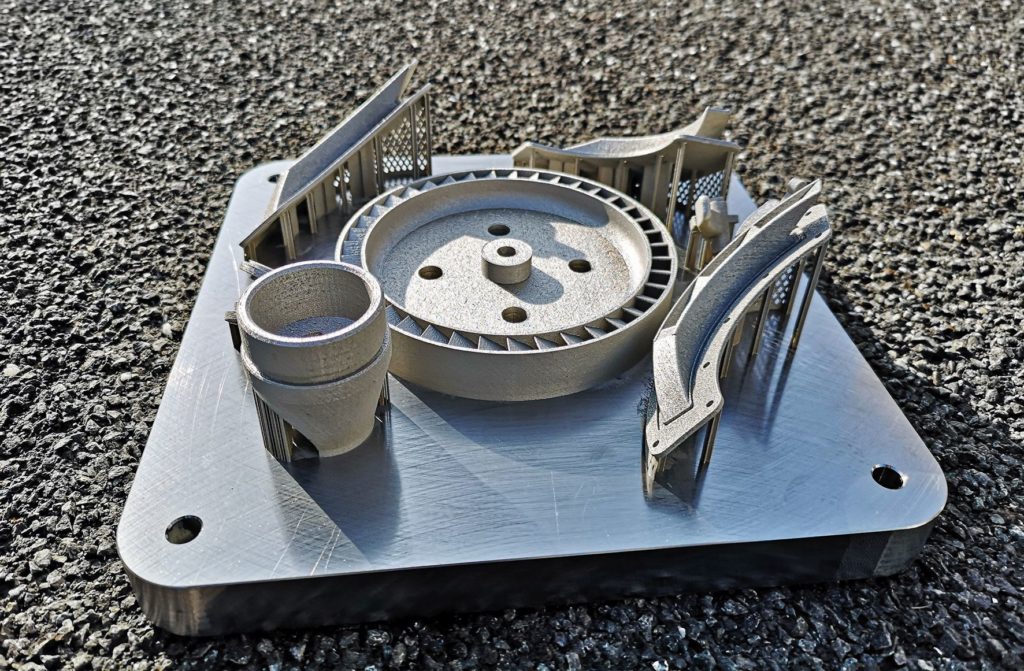

Když se s blížícím se koncem doktorského studia na ČVUT v Praze rozhlížel po nové výzvě pro svůj profesní život, zaujala Petra Zikmunda na stole kolegy ze slévárenské skupiny stolní 3D tiskárna značky Prusa. Sice uměla tisknout jen jednoduché věci z plastu, ale doktoranda nadchla natolik, že po sérii šťastných náhod – jak říká – ještě během práce na fakultě spoluzaložil jedno z prvních specializovaných pracovišť kovového 3D tisku v Česku. S podporou investora vznikla společnost Metal3D, vybavená 3D tiskárnou Renishaw AM250 s pracovním prostorem o objemu 250 × 250 × 300 mm, která k tavení kovového prášku využívá 200W vláknový laser.

„Po počátečním nadšení z nové technologie, která v mozku strojaře zmobilizuje snad všechny kreativní buňky, přišlo rychlé vystřízlivění. Obchodní prezentace prodejců strojů, ukázky dílů a případové studie ze zahraničí vzbuzovaly pocit, že i s kovem je vše velmi jednoduché, intuitivní a automaticky generující zisk – skoro jako s tím „Průšou“. První rok jsme strávili laděním parametrů stroje, hledali zákazníky a škrtali řadu aplikací, ve kterých jsme zpočátku viděli jádro našeho podnikání. Jednou z překážek byl značně konzervativní přístup ve firmách, které jsme s nabídkou rychlého prototypování a výroby dílů oslovovali. Vše prý měli zaběhlé a pro experimentování nebyl prostor. Bylo třeba začít dělat osvětu – připravil jsem speciální přednášky a cvičení, plnil informacemi sociální sítě, spojil se s komunitou 3D tiskařů plastu a začal více jezdit po společnostech, které by mohly tisk využívat,“ vzpomíná Petr Zikmund na svoje nelehké začátky s aditivní výrobou.

Zatímco poslouchal řeči o tom, jak je 3D tisk kovů „neskutečně drahý“, jak jsou díly porézní a další kritiku prosazované technologie, došlo mu, že má před sebou dlouhou cestu. Pomyslným světlem na konci tunelu byly menší zakázky pro garážové start-upy i pro větší strojírenské společnosti. Firma se začala pomalu rozjíždět, a tak Petr Zikmund naplno přešel do byznysu s aditivní výrobou. S každým dalším dílem v Metal3D zdokonalovali výrobní proces a ve spolupráci s univerzitami postupně vyladili tiskové parametry na špičkovou úroveň. Důležitou součástí výroby se ukázaly být návazné procesy. S ohledem na ně se mladému podniku podařilo vytvořit profesionální partnerskou síť a uspokojovat stále náročnější požadavky nových zákazníků. Zároveň bylo nutné zdokonalovat celý výrobní postup a logistiku.

„Největší poptávka je po dílech, které by mě v počátcích vůbec nenapadly. Jdou relativně snadno vyrobit tradičními technologiemi, ale pro dobrou cenu by bylo třeba objednat pár stovek až tisíců kusů a čekat tak dva měsíce – tiskem menších sérií dílů, které se standardně lisují, svařují nebo obrábějí, ušetříme zákazníkům až několik měsíců času a také financí na pořízení nákladných forem, nástrojů či přípravků,“ konstatuje s odstupem Zikmund.

Alternativa pro obrábění

Ke zvýšení efektivity dokončovacích operací se společností Pilous vyvinul speciální zařízení pro odřezávání dílů z tiskové desky – násobně se tak zrychlil a zlevnil proces dokončování dílů oproti drátovému řezání, které dnes využívá pouze pro zlomek zakázek. Ve spolupráci s ČVUT a Akademií věd pak vytvořil interní databázi 3D tištěných struktur s přesnou specifikací mechanických i vybraných fyzikálních vlastností – ty je schopen vhodnou volbou parametrů velmi přesně modifikovat dle potřeb zákazníků.

I díky tomu dnes dokáže téměř bez omezení nahradit konvenčně vyráběné díly – dodá je přitom v řádu dnů a za rozumnou cenu, která je často nižší než u dílů vyrobených obráběním. Velký potenciál se jeví ve výrobě tvarově složitých součástek o rozměrech kolem 10 až 50 milimetrů, s nimiž mají obráběcí nástroje často problémy.

Do pátého roku fungování vstoupila společnost Metal3D vývojem unikátní a již ochráněné konstrukce 3D tištěných lopatkových kol ve spolupráci s FS ČVUT v Praze a UCEEB v rámci projektu Technologické agentury ČR. „Pokračujeme v materiálovém výzkumu s Akademií věd ČR a naše díly putovaly už stovkám zákazníků. Největší procento odchází do automobilového průmyslu, kde se vyrábí zejména montážní přípravky a prototypové díly s relativně jednoduchou konstrukcí v sériích do stovek kusů. To je počet, kdy se ještě nevyplatí investovat čas a peníze do výroby formy či tvářecího nástroje. Tisknu jednou až třikrát do týdne a díly tak umím dodat velmi rychle. Vždy se snažím najít optimální řešení poměru cena/rychlost na základě konkrétních poptávek s přihlédnutím k aktuálnímu vytížení stroje.“

Ve své činnosti se Petr Zikmund často pomyslně vrací na samý začátek experimentů se 3D tiskem – třeba když vyrábí díly pro vývoj a výrobu v Prusa Research nebo při tisku koncovek rámů jízdních kol pro značku Festka. Vytištěný rám kola totiž byl tím, co tohoto nadšeného cyklistu před lety zavedlo na stánek společnosti Renishaw na MSV v Brně. „Sleduji stále rostoucí zájem o aditivní výrobu. Na školách je jí věnována větší pozornost a do firem tak přicházejí zkušenější strojaři, kteří také mohli před lety začínat s „Průšou“. Je pak radost spolupracovat s konstruktéry, designéry a technology, kteří vědí, co si díky 3D tisku mohou dovolit a dokážou maximálně využít jeho potenciál – tedy alespoň ten, o kterém aktuálně víme,“ konstatuje spokojeně jednatel Metal3D, jehož služba kovového 3D tisku dosud patří k nemnoha pracovištím s touto technologií v rámci České republiky.

Článek vyšel v tištěném magazínu STROJIRENSTVI.CZ 3/2019.