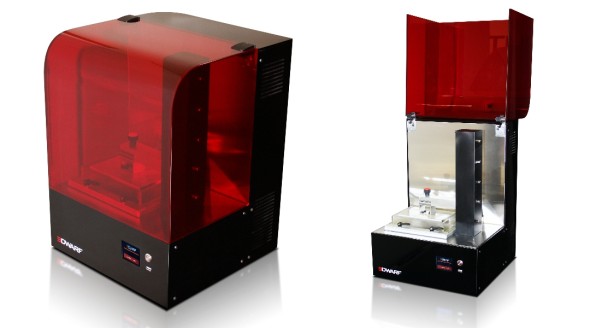

V Česku rozhodně nevznikají pouze originální konstrukce stolních tiskáren využívajících tavených termoplastů. Tým Futur3D se pustil do návrhu vlastní stereolitografické tiskárny 3Dwarf, která využívá metody DLP k vytvrzování tekuté fotocitlivé pryskyřice. Výtisky nabízejí velmi přesné prokreslení detailů se standardní výškou vrstvy 0,05 milimetru. Na zrod zajímavého zařízení, které už se prodává v Česku i Evropě, jsme se zeptali přímo konstruktéra Jiřího Posledníka.

Jiří, jak vůbec vznikl originální návrh DLP tiskárny 3Dwarf? Kolik lidí se na něm podílelo?

Od počátku jsme se snažili, aby naše tiskárna byla nejen funkční, ale také designově zajímavá. Podněty k jejímu vývoji přicházely zhruba od tří lidí, vlastní konstrukci tiskárny jsem pak z valné části tvořil sám na základě zkušeností, které jsem často získával metodou pokus–omyl. Než jsme se dopracovali k opravdu funkčnímu prototypu, měl jsem za sebou již několik set hodin nastavování a změn parametrů. Jenom vhodný design zabral zhruba 100 hodin modelování a konstrukčních návrhů.

Naším hlavním záměrem bylo vytvořit prakticky využitelný produkt, který bude mít perspektivu nejen na našem trhu, ale i v zahraničí. Tým lidí, který se na tiskárně od počátku podílel, byl tvořen nadšenci i specialisty z různých oblastí. Když jsme si ujasnili představu o budoucí tiskárně, začali jsme hledat další kolegy. V pravou chvíli a více méně náhodou se objevil kolega Jan Čopák, který se pro projekt nadchnul a dodal elektronický i programový základ pro chod Dwarfa. Od té doby se tým lidí rozšiřuje o další kolegy, kteří mají chuť a potenciál se na vývoji a výrobě již odzkoušených modelů podílet.

Jaké jste měl předchozí zkušenosti s 3D tiskem a FFF/FDM či DLP technologiemi?

S 3D tiskem technologií FDM jsem se poprvé setkal už cca před pěti lety, kdy jsem kdesi na internetu objevil stavebnici RepRap Mendel. Její sestavování mě pohltilo natolik, že jsem asi měsíc skoro nejedl a nespal, pouze montoval. Vytiskl jsem nejdražší píšťalku na světě – a tím byl projekt dokončen. Na tiskárnu se několik let jen prášilo. Pak se shodou náhod objevila možnost rozvíjet 3D tisk dále jiným, praktičtějším způsobem. Rozhodl jsem se opustit svůj původní obor a naplno se věnovat novému projektu vývoje a výroby Dwarfa. V momentě, kdy jsem se rozhodl zkonstruovat vlastní tiskárnu, jsem měl jen malé teoretické znalosti o technologii stereolitografie s využitím DLP. Ty jsem prohluboval až v průběhu stavby tiskárny.

Proč vaše volba padla zrovna na technologii DLP?

Podle mého názoru má budoucnost spíše tato technologie, než segment FFF/FDM zařízení. Nabízíme a prodáváme i jiné tiskárny, ale není to již naším hlavním směrem. Spíše pro srovnání ukazujeme možnosti tisku FFF/FDM a DLP. Naplno se věnujeme DLP, kde jsme stále na začátku a kvalita výstupů je přitom již téměř srovnatelná s průmyslově vyráběnými stroji za mnoho set tisíc korun. Tady již samozřejmě nemluvím o tiskárnách FFF/FDM, ty se s kvalitou tisku DLP nemohou měřit.

Jak dlouho celý vývoj 3Dwarfa trval? Co se za tu dobu změnilo?

Vývoj do dnešní podoby a funkčnosti trval cca rok a půl. Až s odstupem času si člověk uvědomí, jak trnitá cesta to někdy byla. Původní prototyp dal podobu, tvar a rozměry vnějšímu červenočernému krytu. Na dnešním modelu je původní snad už pouze ten kryt. Všechny součásti uvnitř byly kompletně přepracovány.

Co pro vás bylo největší výzvou?

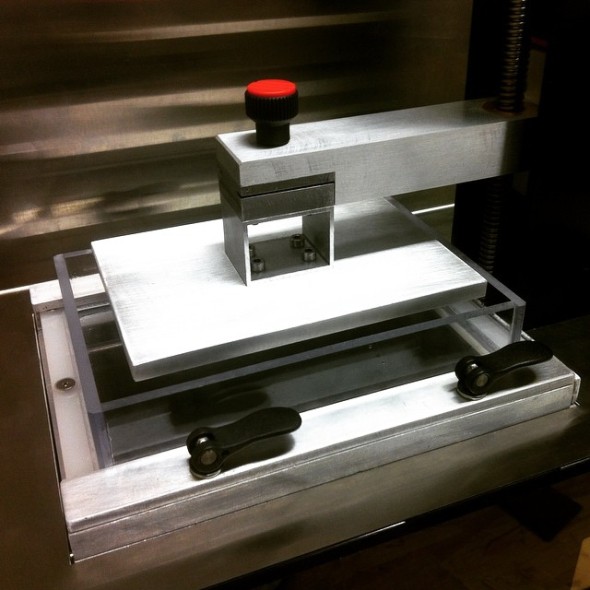

Nejspíš celý stroj navrhnout a poskládat tak, aby bylo možné jednoduše řešit případné opravy. Občas se někomu povede nestandardní zásah, třeba pád tiskárny ze stolu. To je režim, na který stroj není úplně připraven. Pak je většinou potřeba vyměnit poškozené součástky, ale současně ne celý stroj. Navrhnout modularitu jednotlivých komponent, aby byly dobře přístupné při zachování kompaktního tvaru, byl místy opravdový hlavolam.

Využili jste externího financování?

Ano, nicméně naše koncepce byla založena na racionálním financování s rozumnou mírou návratnosti. Půjčky byly detailně diskutovány a aktuálně zvažujeme, jestli budeme v případě většího počtu objednávek v kratším časovém úseku posouvat termín dodávek, nebo raději sáhneme k dalším půjčce pro rozšíření výrobní kapacity.

Jaký je o tiskárny zájem u nás a ve světě?

Český trh je relativně malý a tomu odpovídá i poptávka a poměr prodeje zde a v zahraničí. Dwarfa jsme představili na 3D Printshow v Londýně, kde jsme se mohli hravě srovnávat s Evropou i celým světem v této kategorii. Po Evropě zatím máme prodaných několik kusů, ale i v Česku už se naše tiskárny začínají dostávat do podvědomí lidí a firem.

Chystáte po dvojici 3Dwarf a 3Dwarf+ další vylepšení či rozšíření nabídky barev fotocitlivých pryskyřic?

Právě dokončujeme prototyp stroje, který bude mí až 4× vyšší rozlišení. Dwarf má oproti jiným DLP tiskárnám relativně nízké provozní náklady. K tiskárně sice dodáváme materiály od holandské firmy FunToDo, ale je možné tisknout i z materiálů dalších výrobců. Aktuálně máme pět základních typů: Standardní polymer i průmyslovou verzi, která je 2× tvrdší a lze z ní tisknout formy pro odlévání kovů tavitelných při nízkých teplotách. Tato pryskyřice odolá teplotám až 300 °C. Další materiál je pro změnu vhodný pro ztracené lití – je vytavitelný. V základní nabídce máme černou, červenou a bílou barvu, je ale možné dodat i transparentní polymer a pomocí pigmentů namíchat prakticky jakoukoli barevnou kombinaci. V tuto chvíli již navíc existují pryskyřice pevnější než ABS. Sortiment materiálů roste souběžně se zvyšujícím se uplatněním technologie DLP v mnoha různých odvětvích.

Děkujeme za rozhovor.